La necesidad de un ERP para fabricación y producción, por parte de una empresa manufacturera o industrial es cada vez mayor. En primer lugar, para optimizar el rendimiento de sus procesos, en segundo lugar. para disponer de una información más segura, exacta y actualizada.

Además, un control total de la trazabilidad supondrá obtener una mayor rentabilidad que te hará destacar sobre la competencia.

¡GANA TIEMPO! ¿Te interesa una comparativa de precios y funcionalidades de los mejores softwares ERP para fabricación y producción?

La importancia de contar con un ERP de producción y fabricación

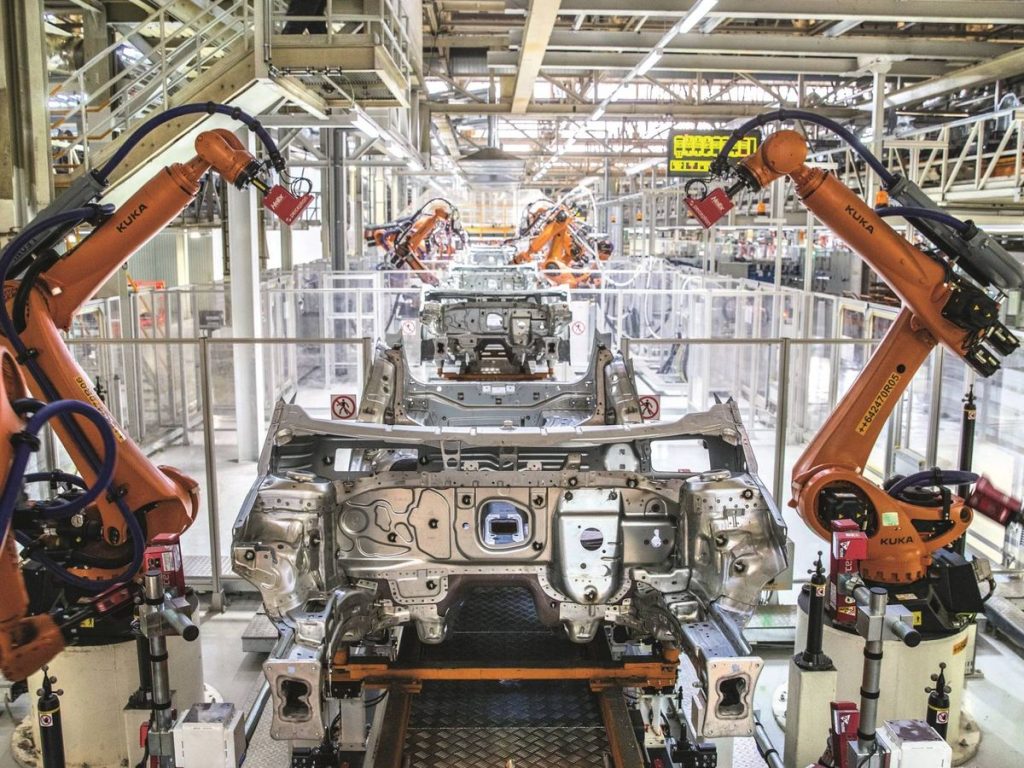

El mundo está en constante de cambio y el sector industrial no es ajeno a ello. Así, la aplicación de la inteligencia artificial, el Big Data y los robots, son algunos claros ejemplos. En otras palabras, esa evolución se transforma en una enorme automatización de los procesos de fabricación.

Sin duda, de esta forma tu empresa no perderá competitividad frente al resto en esta nueva era de la Industria 4.0 .

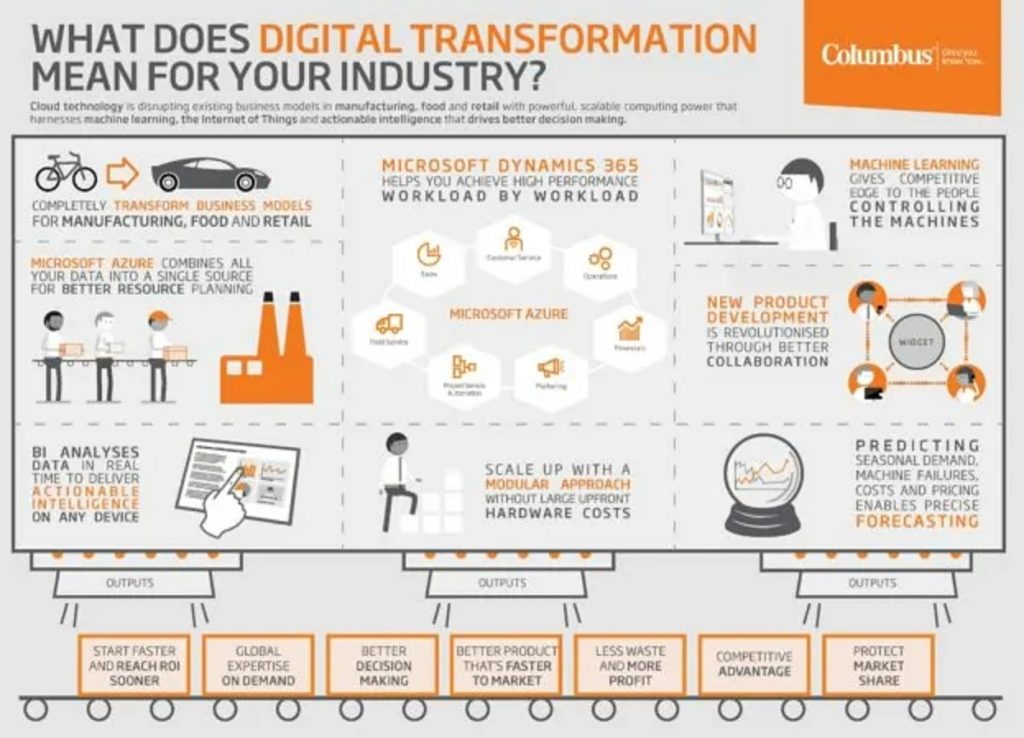

La transformación digital ha adquirido un papel relevante en las empresas manufactureras. En consecuencia, se ha traducido en la obligación de encontrar las herramientas adecuadas para ser más eficientes y productivas. Por este motivo, la presencia de softwares ERP para fabricación y producción da visibilidad 360 para las distintas fases de la manufactura.

¿Qué es un ERP de producción y fabricación?

Se trata de un software integrado que permite gestionar y optimizar de forma efectiva las operaciones relacionadas con:

- Previsión de la demanda a proveedores.

- Planificación de la producción.

- Creación de un producto.

- Comercialización y su distribución mediante la Cadena de Suministro (SCM)

Los distintos tipos de ERP para fabricación y producción no necesitan, en general, integrar adicionalmente un software específico. Solo se requerirá en los casos que exista una gran complejidad en los procesos de manufactura.

La automatización de los procesos permite reducir los costes y se garantiza un control de calidad (QMS) de los productos finales fabricados y en el tiempo establecido.

Este software centraliza toda la información referente a todos los aspectos que conforman la producción. Es por ello, que es ideal para grandes compañías de manufactura y fabricación industrial.

Los sectores de actividad relacionados con el uso de este tipo de herramientas son:

- Metalúrgico

- Madera y Papel

- Maquinaria Pesada

- Equipos industriales

- Alimentación y bebidas

- Vinícolas

- Plásticos

- Química

- Farmaceutica

- Etc

Gracias a este ERP, este tipo de empresas pueden controlar la fabricación en tiempo real (online) al tener controlados los stocks y compras a proveedores. Eso proporciona una logística posterior para distribuir el producto acabado realmente óptimos. En definitiva, permite un rendimiento máximo del negocio.

Algunos ERP para fabricación y producción incluso tienen módulos específicos para el diseño del producto. Son necesarios en determinados tipos de industrias como el de manufactura de maquinaria, equipos electrónicos y, sobre todo, en industrias textiles.

¿Cómo ayudará a tu empresa?

El ERP para fabricación y producción garantizará una fabricación más precisa y rápida. ¿Por qué?

- Disminuye considerablemente los costes al automatizar todas las órdenes de trabajo.

- Libera tiempo en gestiones administrativas.

- Mejora el control de las existencias.

- Aumenta el seguimiento durante todo el desarrollo del producto.

Gracias a tener un mejor control sobre los workflow, podrás administrar mejor tanto tu capital humano como tu maquinaria. Así podrás distribuir de manera impecable las cargas de trabajo, el mantenimiento de equipos y evitar el exceso de producción.

Además, debido a este software ERP, podrás monitorizar los datos.

¿Qué significa?, que dispondremos de acceso a todas las estadísticas, informes y análisis sobre cada proceso o sistema de tu empresa actuales, y su evolución.

Esta visión integral de todas las fases de la manufactura proporciona información como:

- Ritmos de trabajo de todos tus empleados

- Rendimientos de cada máquina

- Gastos de producción.

Con esta toda esta información obtendremos una visibilidad del negocio con la que podremos tomar las mejores decisiones.

Tipos de procesos de fabricación

Las acciones que componen los procesos de fabricación serán distintas en función de cada empresa. Nos referimos, al número de existencias, los plazos de entrega, los objetivos establecidos, etc.

4 Tipos de fabricación:

| Fabricación por lotes | Empresa que se divide en plantas y cada una desarrolla una labor específica de fabricación. La opción perfecta para grandes empresas, ya que permite la salida de grandes volúmenes de artículos y productos. |

| Fabricación continua | Los workflows de fabricación no se dividen por departamentos. Todas las fases mantienen una relación y todo tiene lugar en el mismo sitio. |

| Fabricación en cadena | Las fases de fabricación están totalmente definidas y son muy precisas. Los artículos deben pasar por cada fase hasta su materialización. |

| Fabricación por tipos de proyecto | Se trata del modelo más puntual y se planifica todo, desde los costes hasta los plazos de cada fase. Los procesos de producción suelen ser de corto o medio plazo. |

Por supuesto , estos 4 tipologías descritas de fabricación se corresponderán directamente con los distintos tipos de ERP para fabricación y producción.

Funcionalidades

Las funcionalidades que encontramos en un ERP industrial son las siguientes:

-Base de datos técnica:

Debe permitir clasificar, organizar y gestionar los procesos de fabricación de todos los productos, y también, ofrecer información de utilidad sobre los distintos materiales. Para este tipo de software hablamos de la importancia de la gestión de datos en planta.

-Gestión de las órdenes de producción:

Otra característica básica de esta herramienta es la opción de crear y gestionar órdenes de producción de forma automática y el número de lotes. Además, el ERP debe ofrecer la capacidad de escoger entre distintos métodos de fabricación (manual o automatizada o de fabricación especial o estándar).

-Seguimiento y planificación de la producción:

Este tipo de ERP debe ofrecer la posibilidad de tener el control de la planificación y del proceso producción en tiempo real, desde el principio hasta el final, así como la monitorización de tiempos y el control de la calidad. Proporciona gráficos personalizables e indicadores de rendimiento de gran valor para la toma decisión.

Vinculado a este tipo de funcionalidad hay soluciones todavía más específicos como puede ser el Software MES (Manufacturing Execution System).

-Definición de listas de materiales:

Permite establecer la lista de materiales de cada producto (materias primas, piezas, etc.) necesario para la fabricación de un producto y, asimismo, mantener una perfecta organización junto a cálculos de costes estandarizados. Para este apartado será vital disponer de una buena herramienta MRP (Material Requirements Planning).

-Control de costes de fabricación:

Ayuda a realizar el cálculo preciso de los costes de fabricación. Se tiene en cuenta tanto los costes directos como los indirectos. Además, permite calcular los recursos necesarios dependiendo del volumen de pedidos.

-Información detallada:

Se ofrece a través de informes sobre el rendimiento, el estado y mantenimiento de toda la maquinaria, además de, los componentes y materiales empleados en el proceso de producción y fabricación de un producto.

-Trazabilidad:

Un ERP de producción y fabricación permite garantizar la trazabilidad de todos los productos en el proceso de producción de estos, gracias a los números de serie o lotes.

-Gestión de stock:

Podrás mantener una gestión del inventario y del stock etiquetado que hay disponible en el almacén de la empresa a niveles óptimos y tendrás un control total. Asimismo, podrás mantener la gestión del proceso productivo de distintas plantas simultáneamente. Todo ello, como consecuencia también de la efectividad en la automatización de la cadena de suministro.

-Logística y distribución (SCM):

Una vez obtenido el producto final, entra en juego una gestión administrativa y de planificación del transporte con el objetivo de dar salida a la mercancía con la máxima eficiencia en los plazos de entrega. Por supuesto, dependiendo del sector de actividad y producto final, esta última fase será más o menos crítica, siendo los productos perecederos los más delicados.

.

Beneficios

Los beneficios de contar con un ERP para fabricación y producción son muchos, pero vamos a enumerar los más destacados:

-Información actualizada:

Obtendrás datos que te aportarán feedback clave sobre los procesos realizados, en tiempo real y mejorarás así la eficiencia de estos. Además, podrás obtener informes e indicadores sobre el rendimiento de la empresa mediante distintos análisis: de productividad por máquina, departamento, trabajadores, etc. y mejorar así la toma de decisiones.

-Control de la trazabilidad:

Gracias a la unificación de todos los datos, y en consecuencia, de tener toda la información útil de la planta de producción, ahorrarás tiempo y reducirás los errores.

-Automatización y gestión de la cadena de suministro:

La cadena de suministro está automatizada, y por tanto, ayuda a mejorar la planificación, la productividad, la producción y la calidad de los productos y a disminuir los costos.

Asimismo, permite tener un seguimiento de la fabricación dependiendo del estado (pendiente, en curso, terminado o cerrado). Podrás gestionar la previsión de la demanda a proveedores desde el principio hasta el final.

-Disminución de costes de producción:

Se generará un ahorro sustancial en los costes de producción y de los recursos. Gracias a la integración que supone trabajar con un ERP, la contabilidad y el control de costos permitirán planificar los materiales necesarios, de manera eficiente y teniendo en cuenta los márgenes.

-Gestión total del stock:

Permite una gestión correcta de los productos que presenta el negocio en los almacenes, las ubicaciones de estos y, asimismo, permite realizar un seguimiento de los inventarios, las compras, las importaciones, etc. y saber en todo momento -en tiempo real- los materiales con los que se cuentan y los productos acabados existentes.

-Mayor competitividad:

Ayuda a alcanzar con efectividad los procesos productivos, agiliza la expedición de productos y ayuda a cumplir con los plazos de entrega. Esto junto a la automatización de tareas, ayuda a mejorar la competitividad de tu empresa y a incrementar la satisfacción de los clientes, asegurando así el éxito del negocio.

¿Cómo escoger el mejor ERP de producción y fabricación?

Para la elección del mejor ERP para fabricación y producción que se adapte a tu empresa, primero de todo debes definir tus necesidades, los objetivos que quieres conseguir y el dinero que estás dispuesto a invertir.

Una vez se tienen claras las expectativas que debe cumplir el software, es el momento de acudir al mercado, donde encontrarás un sinfín de posibilidades. Tras descartar todo lo que no se ajusta a tus necesidades debes seleccionar dos o tres que aporten soluciones a los requerimientos más críticos.

Cuando ya tengas los ERP candidatos, tienes que analizarlos en profundidad valorando sus características, funcionalidades y precio. No olvides solicitar listado de referencias clientes de cada proveedor. Debes tener en cuenta que se trata de una inversión a medio y largo plazo que afectará a la competitividad de la empresa para los próximos 10 años como mínimo. Un software fiable y con largo recorrido supone disponer de un sistema de mejora del funcionamiento de tu empresa.

Es de vital importancia no solo valorar el ERP sino la solvencia de los proveedores que lo ofrecen, su metodología de implantación y nivel del equipo humano de consultores.

Hay cinco características que no pueden faltar en un buen ERP de producción y fabricación, para que se adapte a tu sector correctamente:

-Módulo de producción:

Es esencial que el ERP cuente con un módulo específico de manufactura que permita lanzar órdenes de necesidades a la planta, indicando correctamente los componentes y las cantidades a fabricar. También, es clave que te permita planificar la fabricación, indicar las máquinas a utilizar y gestionar el reparto de tareas a cada operario.

-Gestión de la cadena de suministro:

De la misma manera, también es necesario que trabaje con datos de inventario en tiempo real y que realice previsiones de las necesidades de materias primas y componentes, para así cumplir con la producción prevista.

Para ello, es imprescindible tener un control exhaustivo de los componentes, planificando los requerimientos de material de forma automática, evitando así retrasos en la producción y ensamblado. Por otro lado, contar con la información de producto acabado que se puede almacenar o enviar es un requerimiento básico. Y es aquí, donde con un ERP tenemos una trazabilidad total entre los procesos previos a la producción como de los productos acabados.

-Control de planta:

Otra de las necesidades a cubrir es la simplificación de la comunicación, por una parte, de los usuarios de la planta de producción, y por otra el propio ERP.

Si añadimos una solución MES integrada en la herramienta, es posible obtener un retorno de las tareas de cada operario y el nivel de la productividad.

-Optimización de almacenes y control logístico:

Garantizar la trazabilidad de los materiales, piezas, productos y componentes es, sin duda, una necesidad vital para las empresas industriales. Por este motivo, el software para la producción y fabricación tiene que recoger la información real del inventario de almacenes junto a sus ubicaciones. El ERP te permitirá obtener información actualizada de la cadena de fábrica.

-Conectar la fabricación con otros departamentos:

Con el ERP para fabricación y producción todas las áreas departamentales del negocio están interconectadas, con lo cual, es más fácil que la información se actualice automáticamente. Hay una base de datos integrada y única con acceso por parte de todos los empleados para consultar la información que les interesa.

Por último, a modo de funcionalidad extra, en muchos sectores industriales es obligatorio cumplir unos requerimientos específicos en materia de calidad, llegando a pasar controles muy rigurosos. Para ello, el ERP debe incorporar un módulo de control de calidad adaptado a los indicadores y variables del cliente.

Conclusión

En la nueva era de la Industria 4.0 y la digitalización, por supuesto, la gestión óptima de la empresa se ha convertido en una necesidad de primer nivel para ser más eficientes y no perder un ápice de competitividad respecto a nuestros competidores.

Para conseguirlo, se hace cada vez más necesaria la incorporación a nuestros equipos de softwares ERP. Con ellos, se optimizarán los procesos de gestión ganando eficacia en todas las áreas dentro de la empresa, por otro lado, se mejora el proceso de toma de decisiones al obtener toda la información en tiempo real -todo bajo una mayor seguridad al estar todos los datos bajo un mismo contenedor-, y también, se automatizan las tareas y se consigue un mayor control y trazabilidad. Además, se adaptan a las necesidades del negocio y a los constantes cambios.

Concretamente, el software ERP para fabricación y producción nos ayudará a rentabilizar más los procesos manufactureros, tener un control de los datos y una trazabilidad total de la empresa. La empresa será más eficiente y competitiva gracias a la optimización de los procesos de fabricación, sacando el máximo rendimiento de operarios y maquinaria. Todas las áreas estarán conectadas con los datos en tiempo real, lo que hará que se puedan tomar las mejores decisiones para seguir mejorando y creciendo en un sector en pleno proceso de digitalización.

.